Fundición a presión

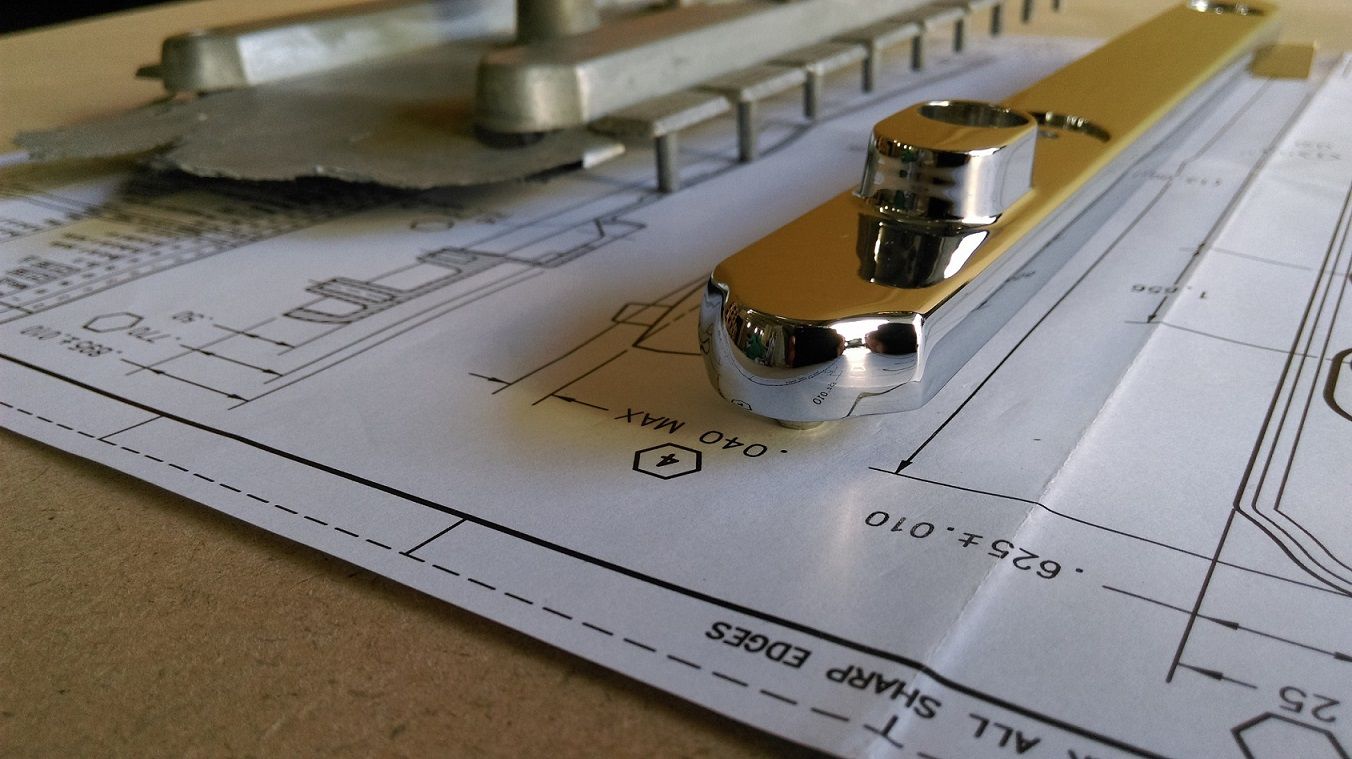

Fundición a presión precisa, Moldeo por fundición a presión

La fundición a presión es un proceso de fabricación altamente eficiente utilizado para producir piezas de metal. Implica inyectar metal fundido, típicamente aleaciones no ferrosas como latón, plomo, zinc y aluminio, en un molde de acero (matriz) bajo alta presión. Una vez que el metal se solidifica dentro de la cavidad del molde, se abre el troquel y la pieza se expulsa, lista para un acabado adicional si es necesario. Las frases clave suelen incluir: preparación del molde, fusión de metal, inyección, solidificación, expulsión, recorte y acabado.

Algunas de las principales ventajas que ofrece la fundición a presión incluyen:

Tasas de producción rápidas: El proceso está altamente automatizado y puede lograr altas tasas de producción, lo que lo hace adecuado para la producción en masa de piezas en un corto período de tiempo.

Rentabilidad para grandes series de producción: Debido a sus altas tasas de producción y requisitos mínimos de post-procesamiento, la fundición a presión puede ser rentable para grandes series de producción.

Alta precisión y exactitud dimensional: La fundición a presión permite la producción de formas complejas con tolerancias ajustadas y detalles finos, asegurando alta precisión y consistencia en las piezas terminadas.

Versatilidad en materiales: La fundición a presión admite una amplia gama de metales y aleaciones no ferrosos, ofreciendo flexibilidad en la selección de materiales según los requisitos específicos de la aplicación.

Excelente acabado superficial: Las piezas producidas mediante fundición a presión suelen tener buenos acabados superficiales, reduciendo la necesidad de procesos de acabado adicionales.

Algunas aplicaciones comunes de la fundición a presión incluyen:

Sector automotriz, dispositivos y equipos electrónicos, equipos industriales, electrodomésticos, industria de la iluminación, muebles y ferretería.